POROWATY POLISTYREN

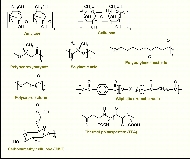

To tworzywo można otrzymać kilkoma metodami, z których najważniejszą technicznie jest metoda oparta na polimeryzacji monomeru w obecności poroforów chemicznych lub niskowrzących cieczy. W charakterze tych ostatnich stosuje się głównie eter naftowy i niskowrzące węglowodory, jak pentan, heptan itp. W wyniku polimeryzacji otrzymuje się nieporowaty polistyren w postaci granulek. Tą metodą otrzymany (nasycony poroforem lub nisko- wrzącą cieczą) polistyren jest produktem handlowym, który można przechowywać przez kilka miesięcy. Przetwórstwo granulek na wyroby gotowe prowadzi się najczęściej w dwóch etapach:

– ekspandowanie wstępne,

– ekspandowanie końcowe połączone z formowaniem goto wych wyrobów.

Ekspandowanie wstępne polega na ogrzaniu granulek do temperatury 95-100cC za pomocą gorącej wody lub pary. Podczas ogrzewania granulki polistyrenu miękną, zaś zawarta w nich substancja poruszająca rozprężając się nadaje im strukturę porowatą. Następuje przy tym maksymalnie czterdziestokrotny wzrost objętości tworzywa z jednoczesnym wytworzeniem równomiernych komórek o średnicy 0,5-0,3 mm.

W wyniku ekspandowania wstępnego otrzymuje się białe, regularne kuleczki o średnicy nawet do kilkunastu milimetrów. Ostateczne formowanie wstępnie spienionego materiału prowadzi się w metalowych formach o perforowanych ściankach, ogrzewanych parą. W podwyższonej temperaturze powierzchnie kuleczek ulegają zlepieniu i powstaje tworzywo piankowe o zamkniętych porach. Porowaty polistyren można kleić i ciąć piłą lub rozgrzanym drutem oporowym.

Leave a reply